公司新闻了解最新公司动态及行业资讯

反渗透膜损坏的原因及解决办法

[编辑:网络] [时间:2018-12-06]

一、造成 RO 使用寿命缩短的原因

1、反渗透设备的操作不当引起膜性能的损坏

1.1、反渗透设备中有残余气体在高压下运行,形成气锤会损坏反渗透膜。常有两种情况发生:

A、设备排空后,重新运行时,气体没有排尽就快速升压运行。应在 2~4bar 的压力下将余下的空气排尽后,再逐步升压运行。

B、在预处理设备与高压泵之间的接头密封不好或漏水时(尤其是微滤器及其后的管路漏水)当预处理供水不很足时,如微滤发生堵塞,在密封不好的地方由于真空会吸进部分空气。应清洗或更换微滤器,保证管路不漏。总之,应在流量计中没有气泡的情况下逐步升压运行,运行中发现气泡应逐渐降压检查原因。

1.2、 反渗透设备关机时的方法不正确

A、关机时快速降压没有进行彻底冲洗。由于膜浓水侧的无机盐的浓度高于原水,易结垢而污染膜。

B、用投加化学试剂的预处理水冲洗。因含化学试剂的水在设备停运期间可能引起膜污染。反渗透设备在准备关机时,应停止投加化学试剂,逐步降压至 3bar 左右用预处理好的水冲洗 10min,直至浓缩水的 TDS 与原水的 TDS 很接近为止。

1.3、 反渗透设备消毒和保养不力导致微生物的污染

这是复合聚酰胺膜使用中普遍存在的问题,因为聚酰胺膜耐余氯性差,在使用中没有正确投加氯等消毒剂,加上用户对微生物的预防重视不够,容易导致微生物的污染。目前许多厂家生产的纯水微生物超标,就是消毒、保养不力造成的。

主要表现为:出厂时,RO 设备没有采用消毒液保养,设备安装好后没有对整个管路和预处理设备消毒;间断运行不采取消毒和保养措施;没有定期对预处理设备和反渗透设备消毒;保养液失效或浓度不够。

1.4、 反渗透设备余氯监测不力

如投加 NaHSO3 的泵失灵或药液失效,或活性炭饱和时因余氯损坏膜。

2、清洗不及时与清洗方法不正确导致的膜性能的损坏设备

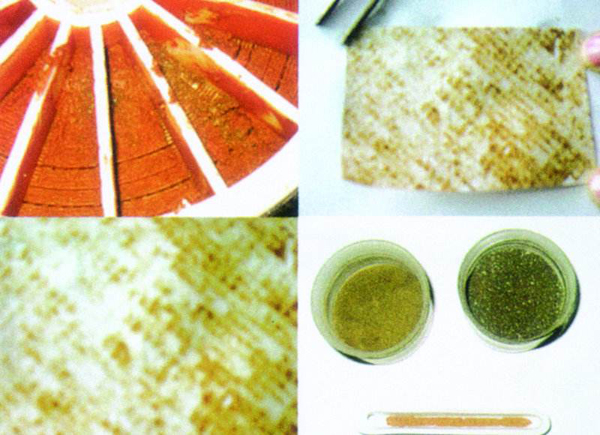

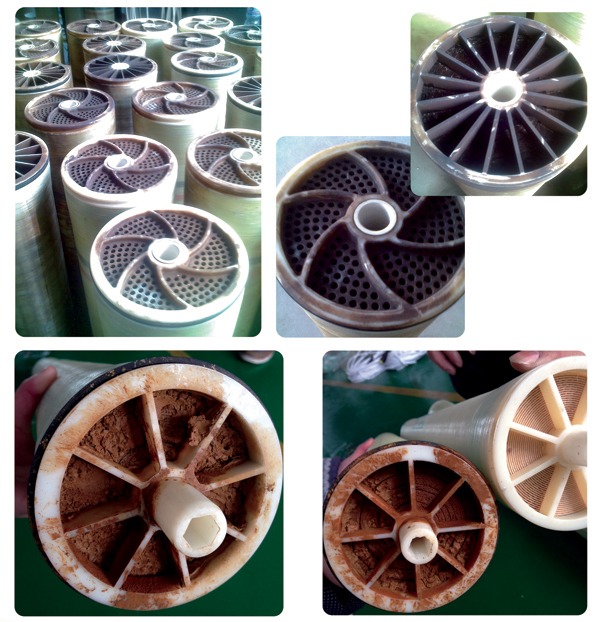

在使用过程中,除了性能的正常衰减外,由于污染而引起设备性能的衰减更为严重。通常的污染主要有化学垢,有机物及胶体污染,微生物污染等。不同的污染表现出的症状是不同的。

鉴别污染类型要综合原水水质、设计参数、污染指数、运行记录、设备性能变化及微生物指标等加以判断:

(1)胶体污染:发生胶体污染时,通常伴随着以下两个特性:

A、前处理中微滤器堵塞得很快,尤其是压差增大很快。

B、SDI 值通常在 2.5 以上。

(2)微生物污染:发生微生物污染时,RO 设备的透过水和浓缩水中的细菌总数都比较高,平时一定没有按要求进行保养和消毒。

(3)钙垢:可依据原水水质及设计参数进行判断。对碳酸盐型水而言,如果回收率为 75%时,设计时投加了阻垢剂,浓缩液的 LSI 应小于 1;不投加阻垢剂时浓缩液的 LSI 应小于零,一般不会产生钙垢。

(4)可用 1/4 英寸的 PVC 塑料管插入组件中测试组件不同部位的性能变化进行判断。

(5)根据设备性能的变化判断污染的类型。

(6)可用酸洗(如柠檬酸、稀 HNO3),根据清洗的效果和清洗液判断钙垢,通过清洗液成分分析进一步证实。

(7)对清洗液进行化学分析:取原水、清洗原液、清洗液、三个样分析。在不能确定污染的类型时,通常采用清洗(3)+消毒+0.1%HCl(pH 为 3)的步骤清洗。

二、防止膜性能的损坏

新的反渗透膜元件通常浸润 1%NaHSO3 和 18%的甘油水溶液后贮存在密封的塑料袋中。在塑料袋不破的情况下,贮存 1 年左右,也不会影响其寿命和性能。当塑料袋开口后,应尽快使用,以免因 NaHSO3 在空气中氧化,对元件产生不良影响。因此膜应尽量在使用前开封。

反渗透设备试机完后,我们采用过两种方法保护膜。设备试机运行两天(15~24h),然后采用 2%的甲醛溶液保养;或运行 2~6h 后,用 1%的 NaHSO3 的水溶液进行保养(应排尽设备管路中的空气,保证设备不漏,关闭所有的进出口阀)。两种方法均可得到满意的效果。第一种方法成本高些,在闲置时间长时使用,第二种方法在闲置时间较短时使用。

上一篇:水处理控制阀分类